四川在线消息(德阳频道 周玉琴)新学期伊始,四川工程职业技术大学智能焊接技术专业的王志恒,已全力投入焊工职业资格等级考试的备考中。一旦通过,明年毕业时,他将手持“高级工”证书直接入职,实现“毕业即上岗”。

按常规路径,一名焊接专业大专生需在岗位锻炼五年以上才能成长为高级工。为何王志恒尚未毕业就迎来这样的机遇?答案藏在他大二时入选的“现场工程师班”里。这是学校与东方电气集团合作,针对智能制造紧缺岗位,以中国特色学徒制模式打造的培养项目,旨在锻造精操作、懂工艺、会管理、能创新的高素质技术技能人才。

入选该班后,王志恒已与企业签订三方协议。毕业后通过考核即可正式入职,完成从“准工匠”到产业工人的转变,未来更有机会参与“大国重器”的制造。

从一名普通职校生,到手握高级技能的未来工匠,王志恒的成长路径,正是德阳深化职业教育改革、推进产教融合的生动缩影。作为全国职教高地,德阳近年来持续深化产教融合,探索出一条岗位导向、校企协同的育人新路,让越来越多职教学生的前途被技能点亮。

专业跟着产业走,人才围着需求转

王志恒是土生土长的德阳人,两年前通过单招进入四川工程职业技术大学学习智能焊接技术。“机械装备行业发展趋势向好,产业需要相关人才。”他说,基于对家乡产业的信心,他选择了这个专业。

同样做出果断选择的,还有德阳科贸职业学院大三学生秦锐。原就读于大数据会计专业的他,在了解到学校智能控制技术专业就业率更高,有不少毕业生甚至进了世界500强企业后,毅然转换赛道。如今,他正计划通过专升本继续深造智能科学与技术,为职业发展蓄力。

德阳科贸职业学院与企业共建的“新零售生产性实训室” (周玉琴 摄)

“如今学生在选择专业时,愈发看重就业前景与未来发展。”四川工程职业技术大学招生就业处处长胡代明说,那些契合国家战略、匹配产业需求的专业正成为“热门”。

为精准对接地方产业人才需求,四川工程职业技术大学持续推进“专业-产业”适配改革:一方面对数控技术、焊接技术与自动化等传统专业进行数字化升级,另一方面新增增材制造技术、智能网联汽车技术等11个紧缺专业,同时调减饱和专业招生规模。

“‘专业跟着产业走,人才围着需求转’已成为德阳职教界的共识。”德阳市教育局职成高教科负责人表示。近年来,德阳职业院校聚焦先进制造业,集中开设智能制造、工业机器人、无人机应用等一批先进制造业领域骨干专业。目前,全市高职院校专业与本地产业匹配度已超过50%。

为激励院校进一步优化专业结构,德阳市专门出台扶持政策:对围绕德阳“3+1”主导产业设置的相关专业,每项给予10至30万元奖补;同时,依托全市重点高职院校,积极推动“专业共同体”建设。

目前,德阳职业院校已拥有国家高水平专业群3个、省级专业群7个,成功建成国家级精品专业、重点专业和教改试点专业22个,以及省级重点专业25个。上述负责人透露,德阳市即将出台产教融合三年行动方案,进一步强化产业需求与专业设置之间的对接。

把真实生产场景搬进校园

走进德阳科贸职业学院,眼前的景象打破了人们对职业教育的传统印象:校园内的便利店、旅行社、电商直播间等,都不是普通的商业设施,而是与行业企业共建的实训基地。该校校长助理、教务处处长徐琳介绍,这些实训基地不是“模拟”的,而是真正实现了与市场接轨。企业导师与学校教师组成“双导师”团队,带领学生在真实场景中学习新零售、旅游服务、电商直播等一线技能。

德阳科贸职业学院学生正在进行电商直播生产性实训。(受访者供图)

以校内便利店为例,它作为校企共建的“新零售生产性实训室”,让学生系统掌握从商品陈列、库存管理到数据分析与用户运营的全链路能力。该校经济贸易学院院长赵宏笑着表示:“经过这样的实战锤炼,我们的毕业生在踏出校门时,已具备直接胜任商超店长岗位的能力。”

而在四川工程职业技术大学,生产车间被直接“搬”进校园。学校牵头建设“德阳重大技术装备制造产教联合体”,与东方电气、国机重装等龙头企业共建实训基地,合作打造数控技术工程训练中心、航空材料检测平台等创新载体。

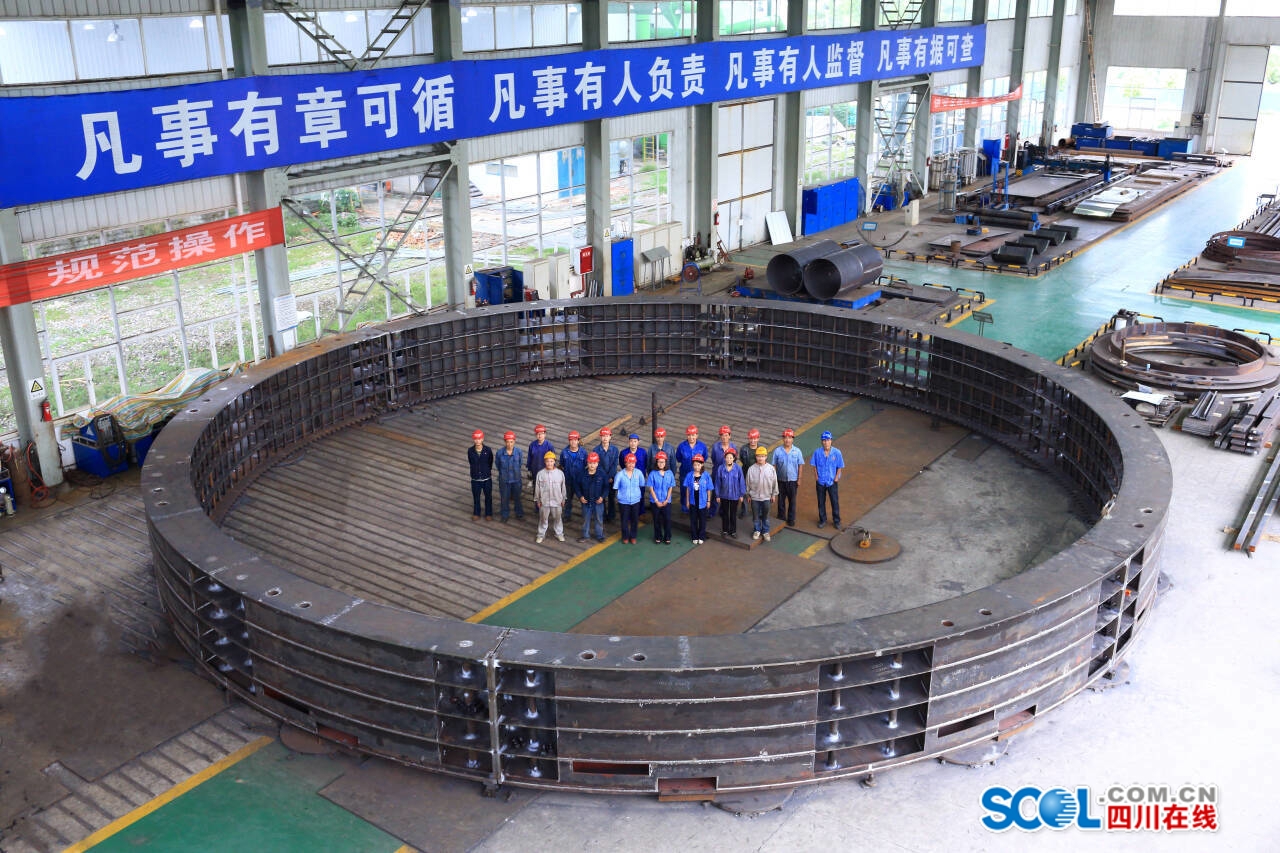

四川工程职业技术大学师生参与制作的“向家坝240MW水轮发电机定子机座” (受访者供图)

“我们将企业的真实生产任务引入校园,由企业高级工程师与学校教师共同组建产业导师团队,联合开发课程,参与工艺改造与技术研发。”该校教务处负责人滕峻林介绍,这一模式有效破解了“企业导师进不来、学校教师下不去”的困境,将企业的真实项目转化为教学资源,实现人才培养与技术需求无缝对接。

目前,该校已成为百余家高端装备制造企业培养“机台长”“主操手”的核心基地,累计开展“清洁能源装备订单班”“现场工程师班”等校企协同育人项目86班次。

四川工程职业技术大学学生在高温合金试件产线进行数字孪生测试 (受访者供图)

“订单式”培养、“厂中校”“校中厂”、现代学徒制……在德阳,这些已成为推进产教融合的重要路径。德阳充分发挥龙头企业与重点院校的“双引领”作用,推行“三引三进”机制——将企业引入校园、产品引入实训、师傅引入课堂,推动教师进车间、学生进工段、教学进现场,实现“学、训、产”深度融合。截至目前,全市已建成校内实训基地260余个,与2200余家企业共建“厂中校”。